SIGMASOFT permet d'équilibrer un moule par optimisation de sa géométrie

Aix-la-Chapelle, novembre 2018

La conception des moules de famille pose des défis spécifiques aux transformateurs et aux moulistes. En règle générale, un remplissage équilibré des différentes cavités ne peut être obtenu qu'à l'aide d'un système de canaux bien réfléchi. Le DoE virtuel, inclus dans SIGMASOFT Autonomous Optimization, aide les utilisateurs à trouver le concept de canaux idéal pour des moules avec des cavités très différentes en un seul calcul.

Lors du salon Fakuma 2018, SIGMA Engineering a présenté sur le stand A5-5105 les toutes dernières applications de son SIGMASOFT Autonomous Optimization. Dans cette nouvelle approche de la simulation, désormais incluse dans la technologie SIGMASOFT Virtual Molding, l'utilisateur définit un objectif spécifique, par exemple le remplissage équilibré de plusieurs cavités, et la simulation détermine la configuration optimale pour atteindre cet objectif en utilisant un seul calcul avec diverses variables. L'utilisateur compare différentes configurations en fonction de valeurs spécifiques, ce qui réduit considérablement le temps nécessaire pour trouver le meilleur résultat. Par conséquent, les expériences d'essais et d'erreurs ne sont pas seulement déplacées de la presse d'injection vers l'ordinateur, mais réduites au minimum, puisque SIGMASOFT facilite les décisions de l'utilisateur concernant la géométrie ou les changements réglages.

Dans l'exemple présent, le système de canaux d'un moule de famille doit être optimisé pour obtenir un remplissage équilibré des différentes pièces. Celles-ci diffèrent considérablement en volume et en épaisseur de paroi. Par conséquent, le remplissage s'est avéré très déséquilibré avec le système de canaux d'origine, de sorte qu'un seul composant a affecté la productivité de l'ensemble du processus.

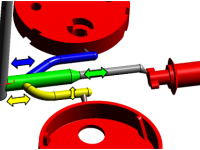

La possibilité d'exécuter un DoE (Design of Experiments) virtuel fait partie intégrante de l'Optimisation Autonome. Il a été utilisé pour optimiser la conception et obtenir un remplissage équilibré de toutes les cavités du moule de famille mentionné ci-dessus. Dans un premier temps, les paramètres géométriques ajustables ont été déterminés (Figure 1). La longueur de du canal principale avec augmentation locale de l'épaisseur, le rayon du canal inférieur et les points de départ respectifs des canaux latéraux, point de séparation du canal principal, étaient spécifiés comme degrés de liberté. En outre, la valeur cible souhaitée a été définie. Il s'agit de minimiser les écarts de remplissage en temps des différentes empreintes ainsi que de réduire la pression de remplissage.

Après avoir calculé toutes les variantes géométriques à l'aide d'un DoE virtuel, elles sont comparées et évaluées en fonction des différences de temps de remplissage. Sur le côté gauche, toutes les variantes calculées sont représentées chacune par une ligne colorée. Les colonnes spécifiques décrivent les degrés de liberté et les valeurs cibles, ainsi que leurs caractéristiques possibles. Ensuite, l'utilisateur utilise les curseurs des colonnes pour limiter les valeurs cibles aux valeurs souhaitées et identifier la variante optimale. Dans cet exemple, la pression de remplissage doit être inférieure à 600 bar alors que la différence maximale de temps de remplissage pour les cavités s'élève à 0,1 s. La conception des canaux déterminée montre une nette augmentation de l'équilibre du remplissage des cavités individuelles. Par la suite, cette géométrie servira de base à des optimisations plus détaillées de la configuration du moule et du procédé.

Grâce au DoE virtuel contenu dans SIGMASOFT Autonomous Optimization, les changements géométriques peuvent être vérifiés avec un très léger effort. En même temps, il est possible d'évaluer l'influence sur les objectifs définis, par exemple les différences de temps de remplissage de plusieurs cavités ou de pression de remplissage. L'utilisateur peut ainsi trouver très rapidement et en toute sécurité le type de canaux idéal pour répondre à ses exigences, même en combinant des pièces très diverses dans ses moules.

Plus sur SIGMA Engineering : www.sigmasoft.de