Bonjour à tous.

Je souhaite mettre deux supports (alu) en mouvement l’un par apport à l’autre. Le but étant de les mettre ou pas en contact. La position repos du système est « les deux supports écartés » et l’écart entre les deux supports est d’environ 8mn max quand le système est au repos et en contact quand le système est au travail. Sur mon 3D la partie bleue est fixe et la beige mobile.

Pour ce faire j’ai mis 4 axes associés à des paliers en laiton pour autoriser ce mouvement. ces axes ont un diamètre important pour garde le parallélisme des deux supports. Des emplacements sont prévus pour des ressorts de rappel qui écarteront les supports quand le système est au repos, ces ressorts sont optionnels en fonction de l’actionneur utilisé.

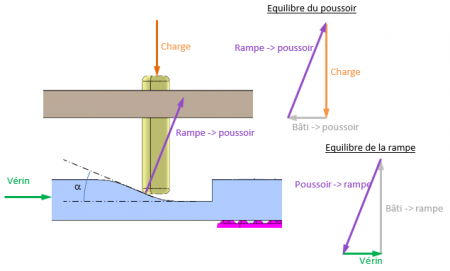

A savoir que je n’ai qu’une source électrique pour automatiser de déplacement, donc le mouvement sera effectuée par un vérin électrique. L’effort à fournir pour mettre les supports en contact est de 13 Kg + le poids de du support, pour cela je compte utiliser un vérin électrique qui fourni une force de 18kg.

Avant de réfléchir le 3D fournie dans ce fil, j’ai réalisé sur une maquette en profilé alu avec des axes et paliers acheté sur le net, mais avec un déplacement de 35 mm à la place des 8 mm actuel. Après des heures de réglages pour tout aligner , les essais sur le déplacement étaient loin d’être optimum, donc je viens essayer de trouver de l’aide.

Je suis à la recherche de vos conseils pour mettre en place la solution, la mieux adapté ou fonctionnelle pour ce déplacement.

Et voici mes questions :

Pensez-vous que la structure imaginé sur le 3D est correcte ?

Lors de mes 1er essais, j’ai utilisé deux vérins de référence identique ( pensant qu'ils auraient une vitesse de déplacement identique aussi), pour pousser le support depuis le centre des deux largeurs opposée donc au plus proches des axes. Ces vérins n’ayant pas exactement la même vitesse de déplacements, après environ 20 mm le support déplacé n’était plus perpendiculaires aux axes et le système ce bloquait. J’ai changé ces deux vérins par un autre (avec 2 fois plus de force) et j’ai essayé avec ce seul vérin de pousser le support depuis son centre, le fonctionnement était mieux mais pas encore assez pour avoir un déplacement parfait et surtout répétitif.

Mes conclusions sur ses problèmes sont :

La structure étant en profilé alu, il est quasi impossible d'être certain d’appliquer la poussé au centre du support à déplacer. Je suppose que les efforts n'étaient parfaitement répartis, de plus le déplacement était saccadé comme pour "franchir" des contraintes sur les axes.

Les fixations du vérin étaient aussi fixes aux deux de ces extrémités, peut être que le vérin ajoutait aussi des contraintes dur les axes pendant le déplacement.

J’imagine résoudre peut être ces problèmes :

Par la réduction de la course de déplacement. 8 mm à la place des 35 mm de départ (la course de mon verrin est de 40 mm)

En utilisant le vérin électrique en mode "simple effet" (avec des ressorts de rappel ), donc le vérin ne fait que pousser et il n’est pas fixé au support à déplacer, il y devrai y avoir moins de contrainte.

Que pensez vous du point de poussé au centre de du support, donc loin des axes ? il y a t il de probleme a envisager ?

Qu’en pensez-vous ?

J’avais aussi imaginé un genre d’arbre des cames déplacé par le vérin électrique et les cames déplaçant le support alu, mais cela est hors de mes capacités et va d’augmenter le nombre de pièces à réaliser.

Des solénoïdes (a cote de chaque axe) auraient pu aussi faire l'affaire pour ce court déplacement, mais avec le même risquent qu'ils ne de déplacent pas en même temps.

Si vous avez des idées a me proposer, des remarques sur ma structure.. je suis preneur pour tout !!

merci d'avance a vous.

assem1.igs