- Notre équipe

Nous sommes l’équipe Mistralino, composée donc de DJALI Vincent et GUEGUEN Jonathan. Nous sommes actuellement en deuxième année de BTS Conception et Réalisation de Systèmes Automatiques au sein de l'établissement La Châtaigneraie.

- Notre projet

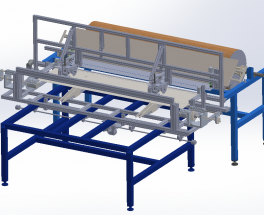

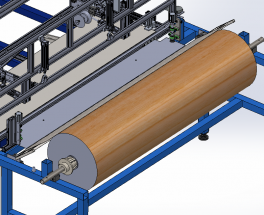

Notre but est de créer une machine pour un client qui puisse, de manière automatisée, couper du linoléum à la longueur voulue, l’enrouler et le scotcher.

Il a fallu du temps pour étudier la question ; nous devions utiliser des matériaux pouvant être recyclés, modulables dans l’optique d’améliorations futures, facile d’accès, pratique et ergonomique.

Le client, directeur d’entreprise, a souhaité une machine permettant donc de couper, enrouler et scotcher du linoléum aisément sans action autre que de celle de spécifier la longueur de découpe voulue. Disposant d’un budget avoisinant 15 000€, nous avons donc conçu à l’aide de nos professeurs ainsi que des chaudronniers de notre établissement La Châtaigneraie (pour les usinages de précision), une découpeuse automatique.

Machine bientôt brevetée par le client, elle aura pour but d’aider les travailleurs à obtenir un linoléum plus rapidement, les découpes étant effectuées à la main. Nous n'avons pas eu d'autres contraintes que celle du temps pendant notre projet.

- Contexte et fonction de projet

Nous allons donc concevoir sur Solidworks 2015 SP3 (logiciel de notre établissement) ainsi que Solidworks 2018 (fournie pour le challenge) une découpeuse automatique respectueuse :

- - de l’environnement de par ses matériaux, sa consommation, sa conception et son utilisation,

- - technologique, afin d’optimiser ses cycles et sa précision

- - modulable pour des modifications plus aisées et un coût amoindri

Nous devions également prendre ceci en compte : l’armoire avec interface Homme-Machine, sur laquelle l’utilisateur pourra interagir avec la machine, ne sera pas collée à la machine ; une armoire détachée et la découpeuse dans une pièce isolée afin d’éviter tout incident.

De plus, afin d’être stable, il faudra un bâti solide avec un matériau pouvant supporter une charge conséquence de la structure, le linoléum ne représentant pas un poids énorme.

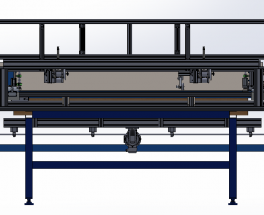

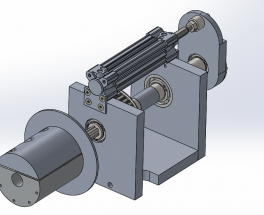

La machine est décomposée en plusieurs postes fabriqués uns à uns pour un fonctionnement optimum et une meilleure répartition des tâches quant à la programmation qui sera faite sur Unity Pro XL (nous possédons un automate Schneider dans l’armoire afin de piloter pneumatiquement la découpeuse). En effet, la découpeuse est alimentée par deux sources : un système pneumatique de 6 bars et une alimentation électrique 230V pour l’armoire électrique et les deux moteurs.

- L'innovation dans ce projet

Notre projet est innovant car une machine de cette sorte n'existe pas encore. Bien que le côté design a dû être laissé de côté faute de temps pour le moment, elle n'est demeure pas moins innovante de par sa conception, sa mise en marche, son ergonomie, sa technologie qui ne requiert aucun composant polluant et sa rapidité. Le but a été de créer une machine pour un client dans le secteur de la pose de linoléum, et cela peut s'appliquer à un panel plus large d'entreprises dans ce secteur et les aider dans la rapidité de production lors de leurs besoins clients.

- La gestion des processus de découpe

Voilà la gestion des postes nécessaires au fonctionnement que l’on s’est imposé dans le processus de la machine (dans le désordre) :

Poste n°1 : rouleau avec le linoléum autour, mit en place par un travailleur, qu’il déroule à l’aide d’une manivelle. Après que le linoléum ait atteint le poste de découpe, le poste suivant s’active.

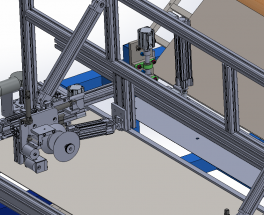

Poste n°2 : blocage du linoléum afin d’éviter les plis, les décalages, et permettre en poste suivant de fonctionner correctement.

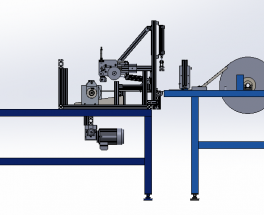

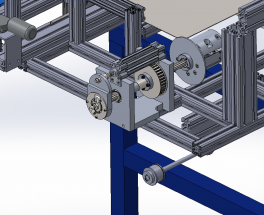

Poste n°3 : découpe du linoléum ; actionnement d’une lame à double sens à l’aide d’un moteur sur une bande transversale.

Poste n°4 : des vérins amènent le linoléum jusqu’aux pinces afin qu’elles le saisissent et qu’elles l’enroulent à la longueur demandée, afin de permettre la découpe

Poste n°5 : pinces, saisissants le lino pour la découpe, puis enroulent le reste du linoléum afin que le scotchage se fasse

Poste n°6 : scotchage du linoléum enroulé, et présence d’un codeur qui vérifie continuellement que la longueur du linoléum est bonne

Poste n°7 : évacuation du linoléum pour l’opérateur

De cette manière, nous avons pu déterminer un ordre de poste pour la programmation machine et créer une chaîne de processus aussi optimale que précise.

- Quels outils ont été utilisés

Pour la construction de ce projet, nous avons majoritairement utilisé Solidworks 2015 SP3 fourni dans notre établissement, ainsi que le Solidworks 2018 fourni pour le CAD Challenge. De plus, nous avons utilisé les logiciels complémentaires de Solidworks tels que Sustainabilty, Inspection et Simulation. Chaque document a été téléchargé avec le projet. Nous avons également utilisé UnityPro XL pour la conception du programme sur l'automate programmable. De plus, l'utilisation d'un Mindview 5 pour la répartition des tâches et un Gantt de projet pour définir le planning a été utilisé.

Nous nous sommes répartis plusieurs postes chacun avec les maquettes 3D, les parties de programme, les coûts pour l'achat et avons régulièrement mit en commun afin de dresser une liste complète des tâches à effectuer ainsi que la deadline imposée.

- Standardisation des pièces

Notre projet, sur la maquette Solidworks, contient au total 723 pièces. Sur ces 723 pièces, il y en a 46 de non-normalisées car ce sont des matériaux de récupération ou fabriquées/usinées par nos soins. Au total, ce sont donc 723 pièces, avec un taux de normalisation de 93.6% dont toutes proviennent de PARTcommunity, notamment HPC (SMC également pour les vérins, mais cela constitue un taux d'environ 2% seulement).

- Si nous remportons le Challenge

Si nous remportons ce challenge, nous pourrons utiliser l'argent et le réinvestir pour débuter une future entreprise spécialisées dans les élaborations de maquettes 3D pour les demandes client. De plus, si le client actuel est satisfait de la machine mais souhaite des modifications (à cause de soucis ou autres de notre part..) nous pourrons utiliser l'argent pour investir dans de nouvelles pièces de machines, sans faire appel à notre établissement duquel on ne dépendra plus en fin d'année.

Sinon, nous l'utiliserons pour nos projets futurs, à savoir une école d'Ingénieurs (l'ITII) pour lequel nous prévoyons de créer un projet commun, l'idée n'est pas encore développée.

- Pour finir...

Nous voulons remercier CADENAS, Visiativ ainsi que les sponsors de ce projet, qui offrent une réelle chance aux étudiants de maintenir des projets industriels et/ou personnels, et cela est indéniablement une grande aide. De plus, nous remercions nos professeurs pour l'aide qu'ils nous ont apporté.

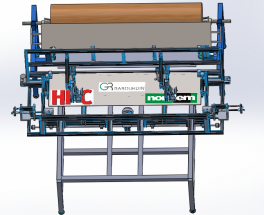

Nous avons déjà un prototype complet de la machine réalisé et placé dans l'entreprise (seul le système de pinces reste à refaire car la première solution n'est pas fonctionnelle à cette heure), une photo est présente dans les illustrations pour cela.

Pour terminer, nous joignons un dossier technique complet de notre machine dans les fichiers téléchargeables afin que le jury puisse étudier en détails notre projet.

par nicolas.podologie | 55 point(s)

Bonne chance dans votre projet

par nicolas.podologie | 55 point(s)

Bonne chance dans votre projet

par Mistralino | 485 point(s)

Merci à toutes et à tous pour vos retours !

pour répondre à bcombier, nous avions une marge de budget initiale qui se situait entre 12000 et 20000euros. Au final, pour vous donner un prix global, nous avons atteint les 15800 euros de dépenses.

N'hésitez pas si vous avez d'autres questions, nous serions heureux d'y répondre.

par Fabrice.coplo | 70 point(s)

Très bon projet à encourager , cela va permettre plus de rendement, loin de fatigue pour les exécutants bravo projet à suivre

par pascal.coplo | 60 point(s)

Super travail que je souhaiterai bien voir avant ma retraite en fonction auprès des entreprises qui travaillent pour nous dans la pose des sols. Beaucoup de chance et de réussite pour vous.

par clementrobert1009 | 55 point(s)

Très intéressant ! Bonne chance à vous !

par jean-mariedenis | 55 point(s)

Beau projet

par samuelcorinnegueguen | 70 point(s)

Bravo!! Beau projet !!

par matthieugueguen8 | 60 point(s)

J'espère que tu vas gagner ! ;D

par Griju | 60 point(s)

Très bon projet. Félicitations!

par armelle.cottard | 55 point(s)

Bravo et félicitations !

par breardanne | 60 point(s)

Belle prestation, bravo!

par estelle.heluin | 55 point(s)

Bravo les garçons

par jonathanleroi76 | 60 point(s)

Très bon projet, qui peut aller loin;)

par bcombier | 95 point(s)

Joli travail. Avez-vous pu chiffrer le projet? Rentrez-vous dans votre budget de 15000€

Bonne chance pour le concours.

par a.leblanc | 12171 point(s)

Beau projet !

par sandrineboisrenaud | 55 point(s)

Bravo

par Erynn | 60 point(s)

Bonne chance à vous :)

par Alexis.M | 55 point(s)

Un projet industriel bien réalisé !

par zakarette | 60 point(s)

Ingénieux !!!

You are the best !!

par djali.abdelkader | 115 point(s)

Très intéressant !

Bonne chance !