Bonjour,

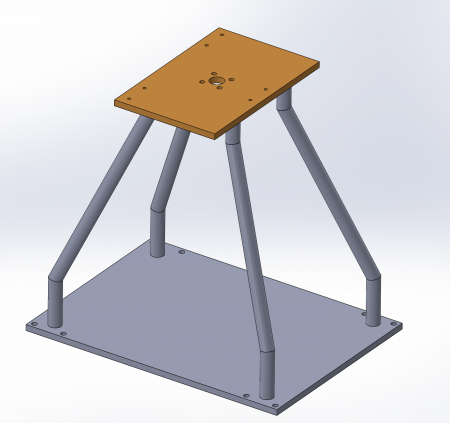

Je viens de réailiser l'assemblage ci-dessous avec 2 plaque d'alu de 1cm d'épaisseur et 4 tubes de 21.3 x 2.3 (j'ai mis de l'acier allié, je sais pas ce qui est utilisé normalement pour ces tubes?) soudés à ces plaques et je me pose plusieurs questions sur la qualité de ma conception et sa solidité.

En plus, vu que je débute complètement avec SW simulation, j'ai pas mal de questions pour lesquelles je n'ai pas trouvé de réponses dans les différents tutos vidéos que j'ai regardé.

Donc déjà d'un point de vue de la structure en mécanosoudé, j'aimerais savoir si solidworks ne devrait pas automatiquement transformer les angles entre les tubes en coude, car là ça me semble pas très réaliste de plier un tube comme ça (mais je me trompe p-e, je suis pas expert ^^).

Dans le cas où ce serait à moi de le faire manuellement, est-ce que je dois le faire au niveau de mon esquisse 3D avec des congés d'esquisse? ou est-ce que ça se fait lorsque je transforme mon esquisse en "construction soudée" ?

Et toujours dans le cas où je dois faire ce travail moi même, comment est-ce que je détermine les angles à utiliser pour les congés, est-ce que solidworks peut m'aider à choisir des valeurs appropriées (et si oui, comment?) ? Ou est-ce qu'il y a des valeurs "connues" (et que du coup je ne connais pas :D) ?

2ème point, je voudrais retravailler la structure mécanosoudé de manière à la dimensionner correctement pour qu'elle résiste à une charge de 50kg sur la plaque marron.

Donc j'ai essayé de faire ma première analyse statique avec SW Simulation. Pour essayer, j'ai laissé uniquement la gravité et là j'ai obtenu le résultat ci-dessous avec la plaque déformée (comme si elle avait fondu..), ce qui m'étonne un peu vu que je n'ai même pas encore mis de force (autre que la gravité).

Si j'ai bien compris, SW montre une déformation quoi qu'il arrive en accentuant ce qu'on lui donne j'imagine (donc ici là gravité ?) et pour voir la "réalité" il faut faire un clic droit sur le résultat aller dans "Modifier la définition", puis changer le paramètre "Déformée" en le passant de "Automatique" à "Echelle réelle" ? Si c'est bien ça, on peut dire que c'est pas très intuitif ^^. D'ailleurs j'ai un peu de mal à comprendre la différence entre les différents résultats listés par défaut : Contraintes (-vonMises-), Déplacements (-Dépl. résultant-), Déformations (-Equivalente-), Déplacements (-Déplacement-). Le seul que je comprends c'est le coefficient de sécurité (que j'ajoute).

Donc après avoir rajouté ma force de 50kg et avoir mis l'échelle "normale", je m'aperçois que ma plaque se plie, mais mon mécanosoudé ne bouge jamais.

Vu que c'est pas les plaques qui m'interessent, j'ai retiré la grise, et j'ai passé en rigide la marron, et en relançant la simulation, j'ai enfin eu un pliage du mécanosoudé, mais quand je repasse en échelle réelle, il bouge pas d'un poil.... J'ai augmenté la force jusqu'à 500 000 newtons, et rien, ça à commencé à plier à 5 000 000 N oO. Donc j'ai du faire un truc de travers, est-ce que c'est parce que j'ai pris de l'acier allié ?

Derniere question sur cette étude, si j'ai bien compris, les points verts / roses sont les connexions ? Si les vertes sont les fixes, j'aurais pas du indiquer que c'était des cordons de soudure ? Et les roses signifient quoi ?

Enfin, dernier point, Sans parler de solidworks, vous pensez quoi d'un tel "chassis", est-ce que pour quelqu'un du métier il y aurait une façon évidente de faire une telle structure (j'imagine que la question a du se poser pour les chaises/tabourets notamment) ?